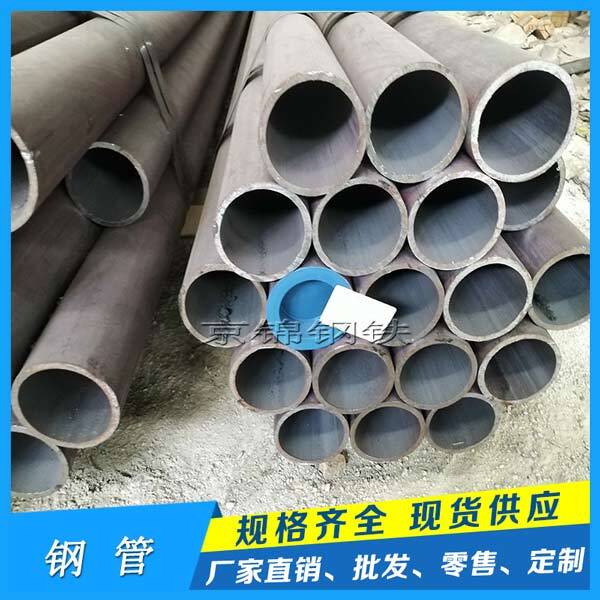

鋼管生產是熱軋無縫鋼管生產流程的重要變形工序之一,其生產方法包括自動軋管、周期軋管、三輥軋管、圓盤(狄塞爾)軋管、連續軋管、精密軋管、頂管及擠壓管等。

生產后的鋼管管壁很厚,表面極不平整,有明顯的螺旋棱紋,需要進一步加工。軋管是對管壁再加工的主要工序。自行軋機器是過去普遍采用的軋管機子,其工作原理。利用縱軋的方法,在橢圓形孔型中對鋼管進行生產,其變形過程是在孔型和頂頭構成的環形空間內完成的,其軋管的過程。

生產后的鋼管沿著斜算條浪落下來,自行軋機器的上下工作輥及下回送輥落下。為去除氧化鐵皮和起一定的潤潛作用需要向電管內撒撒工業食鹽。然后在推鋼機的幫助下將鋼管送人軋輻,上軋輯和下回退輥抬起,鋼管被回送輥夾住快速送回軋機器前臺。通常,在自行軋機子上要加工2~3道次,為了使壁厚均勻,減少外圓的棡圓度,在加工第2道之前需要翻鋼管90。然后撒鹽和更換頂子,一股第2道頂子直徑比第1道頂頭直輕大1~2mm。最后降下上軋輥和下回送輥。做完上述這些工作后,用推鋼機再次將鋼管送入自行軋機子加工。經軋設備軋制后的鋼管,自動返回到自動軋管機前臺、翻上斜算條架送往均整機。

下一篇:鋼管軋管機的構成結構由哪些組成?