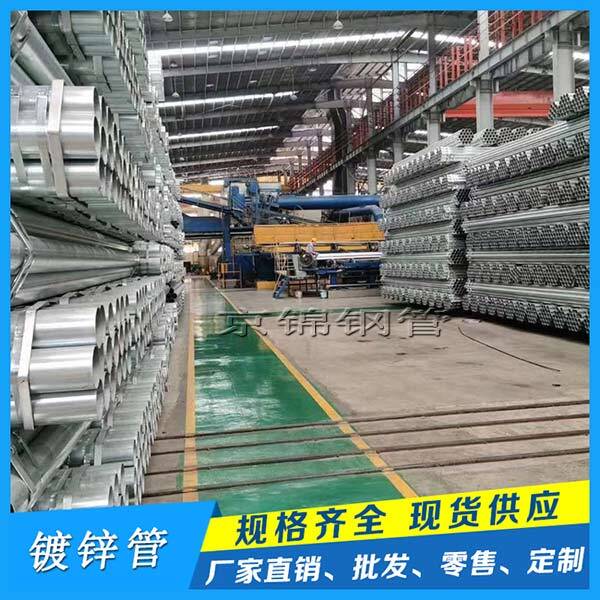

鍍鋅焊接鋼管的生產(chǎn)工藝的制作方法,鍍鋅鋼管是運(yùn)輸常用管道,鋼管鍍鋅工藝指的就是在鋼管的表面進(jìn)行熱浸鋅或冷鍍鋅鍍鋅,而焊接鋼管屬于低壓流體輸送用鍍鋅焊接鋼管以下簡(jiǎn)稱鍍鋅焊管,下面我們來了解鍍鋅焊管的生產(chǎn)工藝。

目前,國(guó)內(nèi)外鍍鋅焊管的生產(chǎn)工藝采用符合焊管標(biāo)準(zhǔn)的鋼板號(hào)和化學(xué)成分的熱軋線圈作為原料,縱向切割成鋼帶,線圈成型通過爐焊或焊接成管,刮平外焊縫,鍍前酸洗去表面氧化膜或銹層,清洗熱冷水,使其表面活化、干燥、熱浸鍍鋅、水冷卻,檢查包裝出廠。

這一工藝流程可簡(jiǎn)稱為“先焊后鍍”。例如,我國(guó)GB3091-82標(biāo)準(zhǔn)所稱的鍍鋅焊管的生產(chǎn)工藝就是這種流程;日本JISG3442標(biāo)準(zhǔn)所稱的鍍鋅焊管也是采用這一工藝流程,美國(guó)、蘇聯(lián)等其他國(guó)家也都如此。從上述流程可知,已有技術(shù)生產(chǎn)鍍鋅焊管的工序是比較繁雜的,并且由于酸洗,溶劑處理,鍍鋅等工序,給生產(chǎn)環(huán)境甚至廠外社會(huì)環(huán)境帶來一定的污染,這種污染程度又與增加鍍鋅焊管產(chǎn)量成正比上升,尤其對(duì)一些不重視或忽視治理“三廢”的中小企業(yè)來說,對(duì)環(huán)境造成的污染更為突出。

本文鍍鋅焊管的目的是提供一種與上述工藝不同的鍍鋅焊管的生產(chǎn)工藝,廢除焊管廠采用已有生產(chǎn)工藝必不可少的酸洗、溶劑處理、鍍鋅等對(duì)環(huán)境造成污染的生產(chǎn)工序,簡(jiǎn)化鍍鋅焊管的生產(chǎn)流程,以實(shí)現(xiàn)不擴(kuò)建廠房而擴(kuò)大焊管生產(chǎn)能力,并徹底根治現(xiàn)有鍍鋅焊管廠由于酸洗等工序造成的環(huán)境污染。

本文鍍鋅焊管采用鋼牌號(hào)和化學(xué)成分符合焊管標(biāo)準(zhǔn)的鍍鋅的熱軋卷板為原材料,縱剪成鍍鋅的鋼帶,卷管成型采用特定的高頻(接觸或感應(yīng))電焊成管,刮平外焊縫,用鋅噴涂裝置將外焊縫噴上鋅層,即可得到鍍鋅焊管。本發(fā)明這一工藝流程可簡(jiǎn)稱為“先鍍后焊”,“鍍”這一環(huán)由鋼材生產(chǎn)廠家在軋制鋼板后在流水線上連續(xù)作業(yè)來完成,是充分利用已有設(shè)備來進(jìn)行,對(duì)一個(gè)大型鋼鐵企業(yè)來說,是很容易辦到的。

本文鍍鋅焊管“先鍍后焊”與相應(yīng)的已有技術(shù)“先焊后鍍”比較,是原材料選用上的差別,由于這一差別導(dǎo)致鍍鋅焊管工藝的改革。能使這一改革成為可能,就是發(fā)明了用鍍鋅鋼帶焊成管時(shí),不須鍍鋅能使內(nèi)焊縫獲得鍍鋅層的專門技術(shù)以及外焊縫刮平后噴鋅保護(hù)層的技術(shù)。

從研究已有焊接技術(shù)的焊接機(jī)理發(fā)現(xiàn),高頻(接觸或感應(yīng))電焊,只使焊件在焊縫處局部迅速高溫熔化金屬實(shí)現(xiàn)焊接,對(duì)于已鍍鋅的焊件,焊縫兩側(cè)鍍鋅層受熱熔化集聚于下焊縫表面,若用鍍鋅鋼帶制成管坯,成型時(shí)內(nèi)表面壓縮,在管縫兩側(cè)鍍層增厚,采用特定的高頻電焊,內(nèi)焊縫在高頻電焊過程中,焊縫兩側(cè)鍍鋅層熔化后均勻流到內(nèi)焊縫上,實(shí)踐證明,內(nèi)焊縫上的鋅層要比管子內(nèi)外表面原鍍鋅層要厚,內(nèi)焊縫不須任何處理而可達(dá)到質(zhì)量標(biāo)準(zhǔn)。外焊縫的鋅噴涂裝置也很簡(jiǎn)單,由1臺(tái)1.5m3乙炔發(fā)生器、1瓶氧氣瓶、1臺(tái)1.5m3空氣壓縮機(jī)組成,氧炔焰通過常用的噴咀燒熔3mm鋅絲,通過空壓機(jī)噴成鋅液末涂在刮平的外焊縫上。噴涂鋅液時(shí)鋅噴裝置的工作條件為空壓機(jī)壓力4~6kg/Cm2,氧氣壓力為4~6kg/Cm2,乙炔壓力為1~1.4kg/Cm2。